02

鲁锦的织造工序

2.3 鲁锦的传统工艺程序

鲁锦的织造工艺极为复杂,从采棉纺线到上机织锦要经过七十二道工序且全部采用纯手工工艺。在纺织科技飞速发展的今天,鲁锦工艺能流传千年堪称奇迹。据说鲁西南的农家妇女能靠 22种色线变幻出 1990种几何图案,这更让人叹为观止。鲁锦特点是:质地柔软,色泽艳丽,图案变幻多端,风格粗朴豪放。主要工序可以分为八部分:纺线、染纱、浆线、经线、穿综、闯、上梭、织造,每道工序又有许多子工序。

2.3.1 鲁锦的采棉纺线

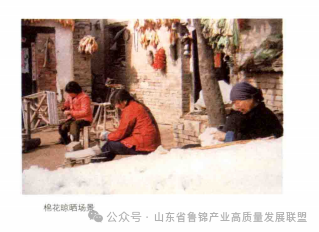

在历史上,山东省的鲁西南地区曾经是生产棉花的重要区域,其温度较为适宜、雨水相对比较充沛、日照时间较为充足,为棉花的种植成长创造了较为适合的气候条件。每年的八九月份是棉花的采摘季节,由于棉桃的成熟日期不同,采摘活动要反复进行,重复多次,然后再进行晾晒挑拣。

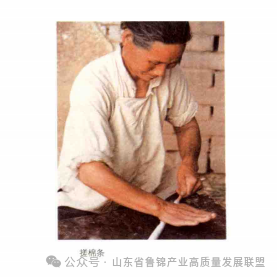

采摘后,棉花中含有很多的棉籽,被人们称为“籽棉”。籽棉要经过充分的晾晒,晒好的籽棉首先要脱籽才能进行下一步的加工。旧时民间轧花机是在一个方形的木框里安装一个铁棍和一个连着绞把的木棒,使用时将轧花机固定在长凳上。它工作的原理是依靠紧贴着的一根铁轴和一根木轴通过各自反方向的转动,将柔软的棉纤维卷过轧花机,把硬质的棉籽留在轧花机的另一面。民谣对此有生动形象的描述:“铁杉靠木杉,白胡老头往里钻。这边下的麒麟子,那边下的是雪片。”当然,轧过的棉花并不能保证完全脱好籽,为了避免纺线时出现经常断头的现象,还需要手工拣选轧过的皮棉,将漏网的棉籽逐个挑出来如此,轧花的工序才算完成。

轧好的棉花虽然脱了籽,但棉纤维紧紧地粘连在一起,扯不出线也接不上头给纺线造成了很大的困难。弹棉花实际上指的是弹棉胎,也称弹棉褥,在元代王桢《农书·农器图谱·纩絮门》中记载:“木棉弹弓,以竹为之,长可四尺许,上一截颇长而弯,下一截稍短而劲。控以绳弦,用弹绵英,如弹毡毛法。”花去籽以后,再用弦弓来弹,如过去女儿嫁妆中的棉絮都是用新棉所弹。一般人家也有用旧棉重新弹而进行加工的。弹花的工具很简单,有杉木做的大木弓,用牛筋为弦;还有枣木旋成的弹花槌子、铲头,圆盘等。弹时,用木槌频频击弦使板上棉花渐趋疏松,然后由两人将棉絮的两面用纱纵横布成网状,以固定絮。纱布好后,用木制圆盘压磨,使之平帖、坚实、牢固。按民俗,所用的纱一般都用白色。但用作嫁妆的棉絮必须以红绿两色纱线,以示吉利。弹棉花的作用是让棉纤维膨胀疏松,呈现润泽的质感,才能有利于棉纤维均匀地拉出和加捻。在农村,有专职的弹花人为各家各户提供服务,他们有两种加工形式:一种是弹松棉花,用于纺线织布;一种是将棉花直接弹成被套,用来缝制被褥。弹花人把皮棉平铺到工作台上后,将巨大的弹花弓的一头插进腰带,弹花弓从肩头穿过,弹花人弯下腰,让弓弦靠近并与棉花保持平行,用弹花槌拨动弓弦发出“砰……砰……砰”的有节奏的声音。棉花就在弓弦的震动中翻飞跳跃,棉纤维变得蓬蓬松松,体积会增大数倍。

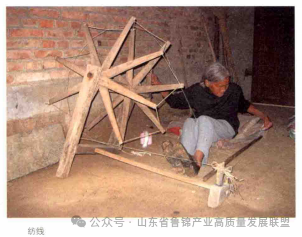

纺线工序就是将弹好的棉花用纺车纺成细长的棉线。纺车由辐条、车脚、脚丫三部分组成。辐条由八根木片组成,用线绳连接,辐条中间由木轴穿插固定车脚用来连接辐条和脚丫,纺车脚丫主要是用来固定锭子的。

纺线的锭子(也称为锭杆儿)由枣木旋成,中间粗,两头细,在辐条和锭子之间有线绳连接。纺线时右手转动纺车的摇把,带动辐条转动,通过线绳的传动,牵引锭子的转动。

纺线时首先要将棉花搓成细长的棉布绩。把弹过的棉花放在光滑的板上展开铺平,摊成一个细长的平面,用光滑的细棒(山东很多地方用高粱秆,一般选用高粱穗下细长的一节)将棉絮缠卷上,搓几下后抽出即成为棉条,民间称为“布绩”--中空的圆棉条。棉布绩的制作要求是粗细均匀一致、松紧适度,否则会影响下一步纺线的质量。纺线时将纺车支在地上,纺线人盘腿坐在蒲团上先将棉布绩的一端扯出线头绕在线锭上,然后靠右手转动纺车,带动线锭转动。左手捏着棉布绩逐渐地向后牵引,越拉越长,棉布绩上的棉花随着线锭的快速转动加捻不断变细,等到捻度达到要求后,左手慢慢向上抬起,然后把纺好的线缠绕在线锭上,然后不断重复上一次的过程,直到把一条棉布绩纺完,再拿一条新的棉布绩接上,如此循环往复,待线锭上的棉线快缠成浑圆的一穗时,就可以把纺车停下来,抽出线锭子,撸下线穗(也称为穗符儿),用高梁秆插到线穗当中并别紧线头收好。纺车的转速要与牵拉棉条的速度相协调,否则就无法控制线的粗细均匀程度,这全凭经验掌握,没有科学的运算方法。

每到秋收结束,冬小麦也播种完毕,农家妇女将新收获的棉花经过晒、弹的初步处理,就准备开始纺线了。纺线的时候左手抽纱用力要均匀,和右手转动纺车把的配合要协调一致,否则纺出的线不是太粗就是太细,或者疙疙瘩瘩的条干极不均匀。初学乍练的人开始总是摸不着门道,慢慢地逐渐积累总结经验调整两手之间的配合,手脚也就变得从容舒展了。纺线毕竟是手工操作,效率较低,一个熟练的纺线人,从早晨不停地工作到晚上,人累得腰酸背疼胳膊酸也只能纺出四市两左右的棉线。

2.3.2 鲁锦的染色

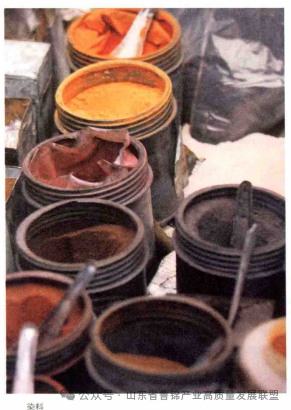

旧时的民间染线品种很少,颜色也很单一。纱线的上色依靠石榴皮染出青黑色,槐米或黄土染成黄色,靛蓝染蓝色,其中最有代表性且质量较为稳定的染色方法是靛染。靛染工艺历史悠久,蓝靛的植株称“蓝”,在我国已有3000多年的栽培历史,在古代的印染工艺中,蓝靛是应用最广泛和最重要的一种植物染料。早在夏代,我国就已经开始种植蓝草用于染色了。此后,随着染料生产及使用技艺的进一步发展,秦汉之后,人们又懂得了用酒糟还原蓝靛染色(靛)的机理,使靛能长期保存,使用范围更加广泛。当地的靛泥生产和使用技艺与史书记载的靛泥生产和使用技艺相差不多,可以说是传统靛泥生产和使用技艺的活化石。在漫长的历史岁月中,生产力发展水平极为低下,农民家庭经济收入不高,为了及时解决好穿衣难的突出问题,这种以种植蓝靛及蓝靛染料制作工艺为主导的农产方式便在自给自足的生活中起到了极为重要的作用。

蓝靛染料制作工艺(俗称“打靛”工艺)过程较耗费体力,所需时间甚多。民国以前,原始的蓝靛制作工艺程序主要体现在五个方面:其一,先在大靛池放入几十斤蓝靛枝叶,随后用石板压枝叶,再往大靛池加入适度的水,让池内的枝叶浸泡 10 ~ 15 天为宜;其二,清除大靛池中还未腐化的叶渣,将土木盆内调配好的石灰水倒入浸泡枝叶的大靛池后,人工立即用猪笼或赤脚打靛1~2个小时为宜;其三,待沉淀 12 个小时后,用土葫芦瓢把大靛池中的上层清水清除,再把大靛池中的腐化靛装进木桶中;其四,等再沉淀 12个小时后,再次把木桶中的上层清水清除,最终形成染料靛泥;其五,用竹笋壳将靛泥包装封存。民国以后,随着人们生活需求量的不断增大,蓝靛制作工艺流程开始形成规模(现代具有规模性质的蓝靛制作工艺流程与原始的蓝靛制作工艺流程有着明显的区别:前者制靛只需一个大靛池即可,制靛量小;而后者则需要具备石灰池、大靛池、转角过滤池和地园靛青池的池子方可制靛,并且制出的靛泥量大)其主要工艺程序是:其一,先将采好的蓝靛枝叶(约三百斤左右)挑到大靛池里再往大靛池里放入足量的水,其后用一根长约两米余的专用靛耙在大靛池里来回搅拌。每日如此搅拌2~3次,使枝叶充分地在靛池里得到快速性及良好性腐化,并将其浸泡的枝叶泡5~6天为宜。其二,随后的一个环节为祭祀求福仪式环节:先把一只未开叫的鸡杀死,让鸡的血液滴入大靛池中并绕数圈后念:“福也,福也,四个打靛郎,越打越满塘。”念完后把鸡毛贴在大靛池门边。其仪式表达的是:企盼一年一度的蓝靛染料制作过程顺顺利利,预祝丰收。其三,待浸泡的枝叶腐化后,用竹扫帚把大靛池里上层未腐化的叶渣清除掉。其四,在石灰池里放入适量的石灰(每一百斤蓝靛叶约加石灰八至十斤为宜,石灰以天然无杂色的大青石烧制而成的石灰或以木材烧制而成的灰为极品)与适量的水搅和后放入大靛池中,当地生产的靛泥主要是用蓝靛根、茎、叶加上石灰浸泡而成。其五,打靛花必须赶在日出前或日落后(经验丰富的农民们在打靛花时都以看靛水颜色为标准:水色若为桃花色说明石灰配比已适度,这一池靛一定是极好的上等染料靛;也可以用舌头尝试靛液的咸淡度来确定石灰配比的增减),2~3人用专制靛耙在大靛池岸边使劲地往靛池里搅拌30~60分钟,直至池里绽起漂亮的靛花。其六,随后再经下层水孔把大靛池中沉淀部分的靛液放入到转角过滤池里(过滤池上架的“竹网筛”,起到过滤靛渣的作用)过滤后,流存到地园靛青池中。其七,经过约12个小时的沉淀,待汁水分离后把地园靛青池里的上层清水放掉,只留稠糊状的靛泥,3~4天后,稠糊状的靛泥就是制成品的蓝靛染料。其八,把成品的蓝靛染料从地园靛青池里舀出来密封在陶瓷或塑料的大缸里,用时取出,不用则继续密封好,可保存3~5年不发生质变。

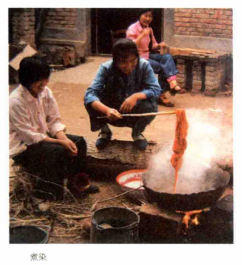

化学颜料的出现使得鲁锦的色彩真正丰富起来。鲁锦常用的颜色主要是大红、桃红、湖蓝、靛青、草绿、茄紫、杏黄、棕、白、黑等。染线前要把打好的纱线桃放在水里充分浸泡,并拿出来反复用洗衣棒捶打,然后拧水晒干。这样的处理相当于现代染色前的煮练,主要是破坏棉花的蜡质层以及去除面纱里的杂质,使棉纤维具有更好的吸水性,方便染色时纱线上色。染线时一般使用铁锅加热,锅内放入清水,加热成温水后将按照比例配好的染料下锅,待煮开后将打好的线桃放入。边煮边搅拌,尽可能让纱线充分吸附颜色,并达到均匀上色的目的。为了增加色纱的色牢度,还要酌情添加盐和白酒,可以达到固色增艳的效果。民间染色通常使用的是直接煮染,采用大锅煮染,染一次深一层色,色浓度虽然较好,但由于手工掌握不够规范,常常造成色彩不匀、牢度不够有褪色现象的缺点,影响了织物的效果,因此家染的鲁锦布料不耐水洗,容易出现褪色和相互浸染的现象。近年来,随着棉纺染色技术的进步,鲁锦织物的色牢度才有了较大的提高。现在一般均是由组织生产的公司向印染厂购买色纱从而解决染色问题。

END

转载自微信公众号:山东省鲁锦产业高质量发展联盟